O que é balanceamento de linha?

Tipos de balanceamento de linha

A importância do balanceamento de linha

Como realizar o balanceamento de linha?

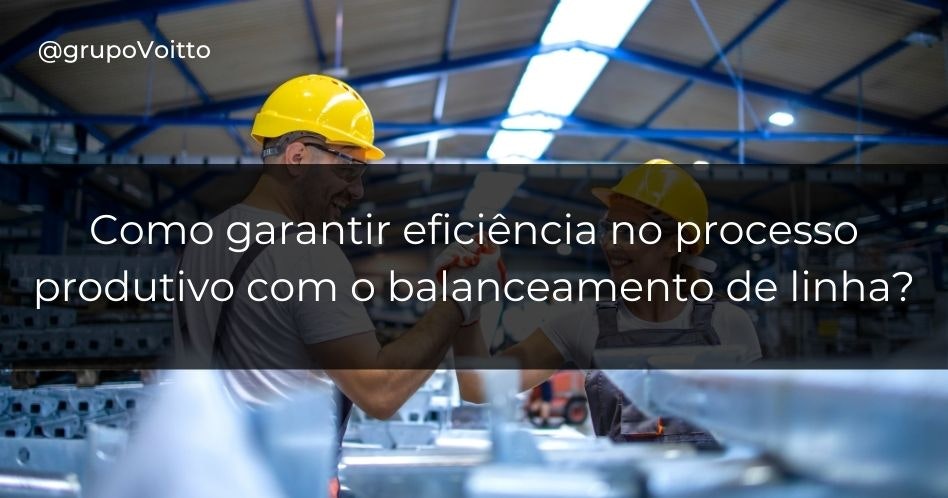

Como garantir eficiência no processo produtivo com o balanceamento de linha?

Saiba o que é o balanceamento de linha e como ele pode te ajudar a evitar desperdícios na produção e colaboradores sobrecarregados ou ociosos.

Por: Thiago Coutinho

Um dos principais objetivos do Lean é aumentar ao máximo a eficiência com a redução de desperdícios.

E, o balanceamento de linha proporciona um método de atingir essa meta, fornecendo indicadores para verificar a eficiência de uma produção.

Por isso, é uma ótima estratégia para ser aplicada junto com o LSS. Para que você entenda tudo sobre ela, vamos ver:

● O que é balanceamento de linha?

● Tipos de balanceamento de linha;

● A importância do balanceamento de linha;

● Como realizar o balanceamento de linha?

O que é balanceamento de linha?

O balanceamento de linha é uma estratégia de produção que busca melhorar a produtividade e eficiência de processos, por meio da otimização do fluxo de trabalho.

A ideia é nivelar a carga de trabalho em todos os processos e estações de trabalho, para remover gargalos e evitar excesso de capacidade.

Isso deve ser feito levando em conta a taxa de produção de um trabalhador ou máquina, que deve ser o mais próxima possível do tempo de ciclo (também chamado de tempo takt).

Este é o tempo máximo que uma linha de produção ou posto de trabalho pode demorar para montar uma peça.

Se o tempo de produção for exatamente igual ao tempo de ciclo, a linha está perfeitamente balanceada. Do contrário, é necessário reorganizar os processos e realocar recursos para atender à taxa de produção ideal.

Isso quer dizer rever a quantidade de trabalhadores e máquinas empenhados em cada tarefa.

Como o balanceamento de linha aumenta a eficiência, podemos utilizá-lo na etapa de melhoria do método DMAIC do Seis Sigma, ou como ferramenta para um projeto Lean.

Você deseja ter a capacidade de entender a percepção de qualidade pelo seu cliente e ainda ser capaz de melhorá-la?

Então chegou a hora de adotar o Lean Manufacturing! Se você quer ter resultados como a Toyota, cujo resultado líquido subiu 29,4% e, após uso da metodologia, vendeu 7,4 milhões de carros, faça o nosso curso Fundamentos de Lean Manufacturing!

Com ele, você aprenderá a focar nas causas e soluções de um problema, além de gerir e metrificar processos de forma a alavancar os resultados de sua empresa!

Já que, você estará apto a aplicar os 5 princípios Lean, identificar os 8 desperdícios da sua empresa e quais processos agregam valor ao seu produto, aplicar as técnicas de 5W2H e PDCA para soluções de problemas, além de se tornar capaz de elaborar Histogramas, Diagramas de Fluxo, Gráfico de Pareto, Diagrama de Ishikawa e Carta de Controle e muito mais!

Então, que tal aprender mais sobre esse pensamento enxuto e ainda conhecer a plataforma da Voitto? É só usar o cupom BLOG100 e começar a se capacitar gratuitamente!

Esperamos você para estudar com a gente e depois publicar o certificado no LinkedIn, hein? Clique no botão abaixo e saiba mais!

Tipos de balanceamento de linha

O balanceamento de linha pode ser dividido em dois principais tipos. São eles:

Balanceamento de linha de produção

O balanceamento da linha de produção leva em conta todos os aspectos envolvidos em um processo. É mais abrangente, e são considerados fatores que impactam o tempo geral da produção.

São aspectos como o controle de estoque, a disponibilidade das máquinas e a efetividade dos colaboradores.

Na prática, incluímos o tempo que o trabalhador espera pela chegada de matéria prima, a frequência e tempo gasto com manutenções preditivas, falhas no equipamento, manutenções corretivas, entre outros.

Balanceamento de linha de montagem

O balanceamento de linha de montagem está mais relacionado com o tempo que o produto leva em cada estação de trabalho. Como uma linha de montagem é algo sequencial, uma etapa depende da outra para dar prosseguimento à produção.

Por isso, elas precisam estar em sincronia. Nesse caso, a métrica utilizada é o tempo de ciclo.

A ideia é utilizar a menor quantidade de trabalhadores possível para produzir a quantidade desejada, realocando a força de trabalho para os locais onde ela é realmente necessária e distribuindo melhor as atividades.

A importância do balanceamento de linha

O balanceamento de linha é importante pois elimina desperdícios de vários tipos e contribui com a melhoria contínua dos processos.

Ele traz equilíbrio, e permite que os operadores e máquinas trabalhem sem ficarem sobrecarregados ou ociosos, reduzindo o desperdício de espera.

O desperdício de espera é um dos 8 tipos de desperdícios do Lean Manufacturing. Ele consiste no tempo ocioso que ocorre quando as operações não estão completamente sincronizadas.

Ou seja, ele acontece quando um posto de trabalho está esperando por matéria prima, para que outra pessoa termine sua tarefa, ou o tempo de inatividade de uma máquina, por exemplo.

Por isso, é importante realizar manutenções preventivas para evitar desperdícios desse tipo.

Outro benefício é que o balanceamento de linha padroniza a produção, evitando acúmulos de estoque.

Como o tempo ocioso é reduzido, temos uma garantia que um mínimo sempre será produzido. Assim, também haverá uma entrega dentro do prazo.

Dessa forma, outro tipo de desperdício também é eliminado, o desperdício de estoque. Ele ocorre quando há uma alocação ineficiente de capital, que resulta em um excedente de matéria prima ou produtos.

Ainda, uma linha de produção é equilibrada e estável o suficiente para se adaptar às mudanças na demanda. As consequências da variação são mais previsíveis, e portanto, é mais fácil modificar a linha para ajustar a taxa de produção.

Por fim, o balanceamento de linhas reduz custos e aumenta os lucros. Os trabalhadores e máquinas operam em seu potencial máximo e de maneira totalmente sincronizada, trazendo mais eficiência ao processo.

É uma estratégia totalmente alinhada com os princípios do Lean Six Sigma.

Como realizar o balanceamento de linha?

O balanceamento de linha é realizado por meio de um cálculo. Primeiramente, vamos entender as variáveis que iremos utilizar:

● Ti - tempo total para montar uma unidade;

● Tc - tempo de produção/quantidade produzida;

● N - Ti/Tc (número teórico de operadores);

● Nr - número real de operadores;

● E - N/Nr (eficiência do balanceamento).

Agora, vamos aplicá-las em um exemplo prático:

Em uma linha de montagem, cada operador trabalha 50 minutos por hora. Sabe-se que a empresa quer uma produção de 10 unidades a cada hora. Assim:

Tc = 50/10 = 5,0

Essa linha é composta pelas seguintes tarefas a seguir, com seus tempos de produção:

● A = 4,0

● B = 1,0

● C = 2,5

● D = 5,0

O tempo total da produção (Ti) é de 12,5 minutos. Portanto, podemos calcular nosso N:

N = Ti/Tc = 12,5/5 = 2,5

Então, teoricamente, precisaríamos de um número mínimo de 2,5 trabalhadores para produzir a quantidade ideal no tempo desejado.

O próximo passo é agrupar as tarefas nos postos de trabalho, limitado ao Tc. Para isso, você pode utilizar um fluxograma.

Assim, podemos juntar as atividades dos postos A e B em um único posto de trabalho, já que 4,0 + 1,0 = 5,0. Não podemos fazer o mesmo com as atividades C e D pois isso excederia o Tc.

Então, na prática teríamos os seguintes postos de trabalho:

- A+B

- C

- D

Por fim, com essa informação (Nr = 3), podemos calcular a eficiência do balanceamento:

E = N/Nr = 2,5/3 = 0,833 ou 83,3% de eficiência.

Claro que estamos considerando uma produção ideal. Para atingir valores reais próximos aos teóricos, podemos implementar algumas ferramentas Lean para aumentar a produtividade.

Deseja estar preparado para conduzir mudanças a caminho da excelência?

Para alcançar patamar profissional, nós oferecemos para você a Formação Especialista Lean. Com a nossa formação, você será capaz de dominar todas as ferramentas de controle de desperdícios nas empresas, aumentando a produtividade e a qualidade dos produtos ou serviços ofertados.

O pacote contempla Fundamentos Lean, 5S, Mapeamento de Fluxo de Valor, Kaizen e Manutenção Produtiva Total, que fornecerão todo o conhecimento necessário para que você aplique o Lean em qualquer área, da manufatura ao escritório!

Clique na imagem abaixo e inscreva-se!

Thiago Coutinho

Thiago é engenheiro de produção, pós-graduado em estatística e mestre em administração pela UFJF. Especialista Black Belt em Lean Six Sigma, trabalhou na Votorantim Metais e MRS Logística, onde foi gestor e especialista em melhoria contínua. Com certificações MOS® e Auditor Lead Assessor ISO 9001, atuou em projetos de consultoria e ministrou treinamentos e palestras em congressos como ENEGEP e Six Sigma Brasil. Professor nas áreas de Gestão e Empreendedorismo, é fundador do Grupo Voitto e mentor de empresas, dedicando-se à liderança executiva da Voitto, com a visão de torná-la a maior escola online de gestão do Brasil.

QUER RECEBER CONTEÚDO VIP?

Entre para nossa lista e receba conteúdos exclusivos e com prioridade.

Respeitamos sua privacidade e nunca enviaremos spam!

voitto.com.br